Машина для испытаний на усталость

Вы когда-нибудь задумывались, как долго прослужит деталь, подвергающаяся постоянной нагрузке? Как определить её предельный срок службы, чтобы избежать аварий и простоев? Ответ – испытания на усталость машин. Это не просто процедура, а критически важный этап в разработке и производстве любой техники, от авиационных двигателей до деталей автомобилей. Давайте разберемся, что это такое, зачем нужны эти испытания и какие методы используются для оценки усталостной прочности.

Что такое испытания на усталость машин?

Представьте себе деталь, которая постоянно испытывает небольшие, но повторяющиеся нагрузки. Несмотря на то, что каждая отдельная нагрузка может быть незначительной, со временем, под воздействием этих повторяющихся напряжений, в материале начинают возникать микротрещины. Эти микротрещины со временем растут и в конечном итоге приводят к разрушению детали. Испытания на усталость машин направлены на изучение поведения материалов и конструкций под воздействием таких циклических нагрузок. Это позволяет определить, как долго деталь сможет выдерживать заданную нагрузку, прежде чем произойдет её разрушение. Другими словами, это способ прогнозирования срока службы.

Важно понимать, что это не просто 'разбить деталь', а строго контролируемый процесс, позволяющий получить ценные данные о усталостных характеристиках материала. Эти данные используются для оптимизации конструкции, выбора материалов и контроля качества.

Типы испытаний на усталость: от простых до сложных

Существует несколько основных типов испытаний на усталость машин, каждый из которых предназначен для оценки различных аспектов поведения материалов. Выбор конкретного типа зависит от предполагаемых условий эксплуатации детали и требуемой точности результатов.

Статические испытания на усталость

Это самый простой тип испытаний, при котором на деталь воздействует постоянная нагрузка, близкая к пределу прочности, но значительно меньшая. Нагрузка прикладывается циклически, то есть периодически увеличивается и уменьшается. В процессе испытаний регистрируется деформация детали и её состояние. Статические испытания на усталость позволяют определить усталостную стрессовую твердость материала. Они достаточно просты в реализации, но могут не отражать реальные условия эксплуатации.

Циклическое изгибание

Этот тип испытаний используется для оценки усталостной прочности деталей, подвергающихся изгибающим нагрузкам. На деталь воздействует попеременная изгибающая сила, имитирующая действия при вибрации или колебаниях. В процессе испытаний регистрируется перемещение детали и её состояние. Циклическое изгибание – это распространенный метод испытаний для деталей машин, подвергающихся вибрации. Например, детали двигателей внутреннего сгорания часто подвергаются изгибающим нагрузкам из-за вибраций.

Скручивание

Скручивание – это испытание, при котором на деталь воздействует крутящий момент. Этот тип испытаний применяется для деталей, испытывающих крутящие нагрузки, например, валы и шпильки. Нагрузка прикладывается циклически, что позволяет оценить усталостную надежность деталей, работающих в условиях вращения.

Комбинированные испытания

Иногда деталь подвергается одновременному воздействию нескольких нагрузок, например, изгиба и скручивания. В этом случае используются комбинированные испытания на усталость, которые позволяют оценить поведение детали в более реалистичных условиях. Это более сложный тип испытаний, требующий специального оборудования и навыков.

Оборудование для испытаний на усталость машин

Для проведения испытаний на усталость машин используется специальное испытательное оборудование, которое позволяет точно контролировать нагрузку, скорость и другие параметры испытаний. Такое оборудование может быть довольно дорогим, но оно необходимо для получения надежных и воспроизводимых результатов.

К основному оборудованию относятся:

- Универсальные испытательные машины: Обеспечивают приложения постоянных и циклических нагрузок.

- Вибрационные испытательные машины: Используются для имитации вибрационных нагрузок.

- Динамометрические установки: Для измерения крутящих моментов.

- Датчики деформации: Для измерения деформации детали в процессе испытаний.

- Системы контроля и регистрации данных: Для автоматического сбора и обработки данных испытаний.

Стоит обратить внимание на оборудование от ведущих мировых производителей. Например, WUXI QINENG WELDING SYSTEM CO., LTD предлагает широкий спектр оборудования для испытаний, включая специализированные испытательные машины для различных типов нагрузок. На их сайте можно найти подробную информацию о продукции: [https://www.qinengwelding.ru/](https://www.qinengwelding.ru/). Они специализируются на системах сварки и испытательном оборудовании, которое часто используется в комплексе для контроля качества сварных соединений и оценки долговечности деталей. Они предоставляют решения для широкого спектра применений, включая авиастроение, автомобилестроение и машиностроение.

Стандарты испытаний на усталость

Проведение испытаний на усталость машин регламентируется различными международными и национальными стандартами. Эти стандарты определяют методы испытаний, параметры испытаний и требования к результатам. Соблюдение стандартов необходимо для обеспечения сопоставимости результатов и подтверждения качества продукции.

Наиболее распространенные стандарты:

- ASTM E466: Стандарт для статических испытаний на усталость.

- ASTM E606: Стандарт для циклических изгибающих испытаний.

- ISO 1786: Стандарт для испытаний на усталость металлических деталей.

Знание и применение этих стандартов является обязательным для предприятий, занимающихся разработкой и производством изделий, подвергающихся циклическим нагрузкам.

Практические примеры: Когда важны испытания на усталость

Вот несколько примеров, когда испытания на усталость машин становятся особенно важными:

- Авиастроение: Детали самолетов, такие как крылья и фюзеляж, подвергаются огромным циклическим нагрузкам во время полета. Испытания на усталость необходимы для обеспечения их надежности и безопасности.

- Автомобилестроение: Двигатели внутреннего сгорания, трансмиссии и подвески подвергаются постоянным вибрациям и циклическим нагрузкам. Испытания на усталость позволяют определить срок службы этих деталей и предотвратить поломки.

- Машиностроение: Детали станков, механизмов и оборудования часто подвергаются циклическим нагрузкам во время работы. Испытания на усталость помогают определить их долговечность и предотвратить аварии.

- Энергетика: Детали турбин, генераторов и насосов работают в условиях высоких нагрузок и вибраций. Испытания на усталость необходимы для обеспечения их надежности и безопасности.

Какие преимущества дает проведение испытаний на усталость?

Проведение испытаний на усталость машин дает множество преимуществ:

- Повышение надежности и долговечности изделий: Определяется, как долго деталь прослужит при заданных нагрузках.

- Оптимизация конструкции**: Позволяет выявить слабые места в конструкции и внести необходимые изменения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оборудование для сварки стыков труб водонагревателей

Оборудование для сварки стыков труб водонагревателей -

Установка для продольной сварки баллонов СПГ

Установка для продольной сварки баллонов СПГ -

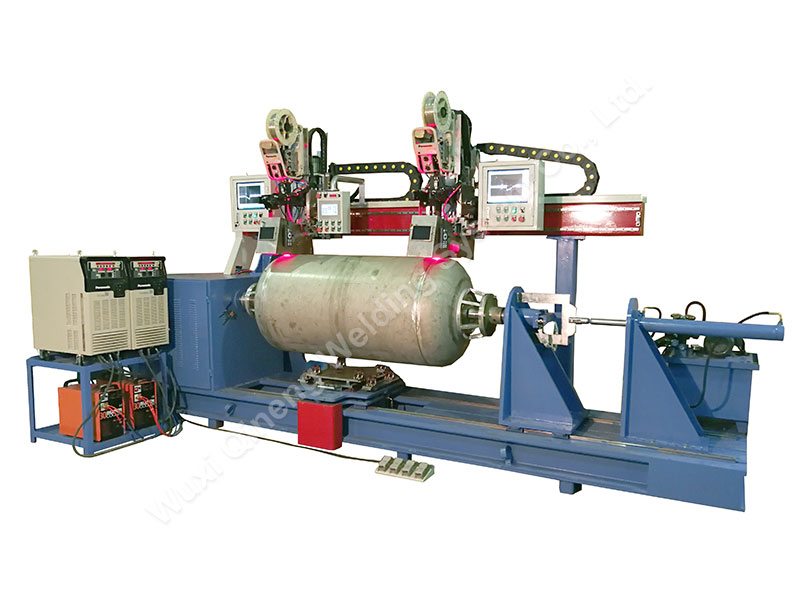

LPG баллон двухголовый круговой сварочный аппарат

LPG баллон двухголовый круговой сварочный аппарат -

Оборудование для сварки продольного шва водонагревателя

Оборудование для сварки продольного шва водонагревателя -

Оборудование для сварки кольцевого шва солнечного водонагревателя

Оборудование для сварки кольцевого шва солнечного водонагревателя -

Транспортное средство баллон СПГ циркумференциальный сварочный аппарат

Транспортное средство баллон СПГ циркумференциальный сварочный аппарат -

Машина для пайки медных труб для низкотемпературных резервуаров

Машина для пайки медных труб для низкотемпературных резервуаров -

Криогенная машина для сварки цилиндров с жидкостью по окружности и в углах

Криогенная машина для сварки цилиндров с жидкостью по окружности и в углах -

Оборудование для сварки кольцевых швов воздушных водонагревателей (эмалированных баков)

Оборудование для сварки кольцевых швов воздушных водонагревателей (эмалированных баков) -

Интеллектуальная линия сварки баллонов LPG

Интеллектуальная линия сварки баллонов LPG -

Автомобильный баллон СПГ под ключ

Автомобильный баллон СПГ под ключ -

Установка для продольной сварки баллонов с криогенной жидкостью (плазменная и TIG сварка)

Установка для продольной сварки баллонов с криогенной жидкостью (плазменная и TIG сварка)

Связанный поиск

Связанный поиск- OEM солнечный водонагреватель сварочное оборудование поставщики

- Дешевые поставщики электрический водонагреватель кольцо шов сварочное оборудование

- Китай производитель солнечных водонагревателей производственной линии машины

- Дешевые полный спектр прямого чтения спектрометр завод

- Дешевые жидкий кислород бак сварочного оборудования поставщиков

- Китайский поставщик машины для сварки продольного шва газового баллона автомобиля СПГ

- Дешевые кольцо шов сварочный аппарат завод

- Поставщики линейных сварочных аппаратов из Китая

- Дешевые LPG цилиндр MIG сварочный аппарат производитель

- Поставщики OEM линии распыления