Станок для пайки медных трубопроводов криогенных резервуаров

Криогенные резервуары – это сложные системы, требующие безупречной герметичности и высокой прочности. И одним из ключевых этапов их изготовления является сварка медных трубопроводов. Станок для пайки медных трубопроводов криогенных резервуаров – это не просто оборудование, это залог безопасности и долговечности всего резервуара. В этой статье мы подробно рассмотрим все аспекты этой важной задачи, от выбора оборудования до особенностей сварочного процесса и контроля качества.

Почему аргонодуговая сварка – лучший выбор для криогенных резервуаров

Выбор метода сварки для криогенных систем – ответственный шаг. Традиционные методы часто не подходят из-за риска деформации металла и ухудшения его характеристик при низких температурах. Аргонодуговая сварка (TIG) идеально решает эту проблему. Благодаря точному контролю процесса, сварка получается максимально чистой, ровной и прочной. Да и деформация металла сводится к минимуму – а это критически важно для поддержания целостности криогенного резервуара.

Например, при изготовлении резервуаров для хранения жидкого водорода, даже небольшие дефекты сварки могут привести к утечкам, что чревато серьезными последствиями. Именно поэтому выбор квалифицированных сварщиков и современного оборудования для пайки медных трубопроводов имеет первостепенное значение.

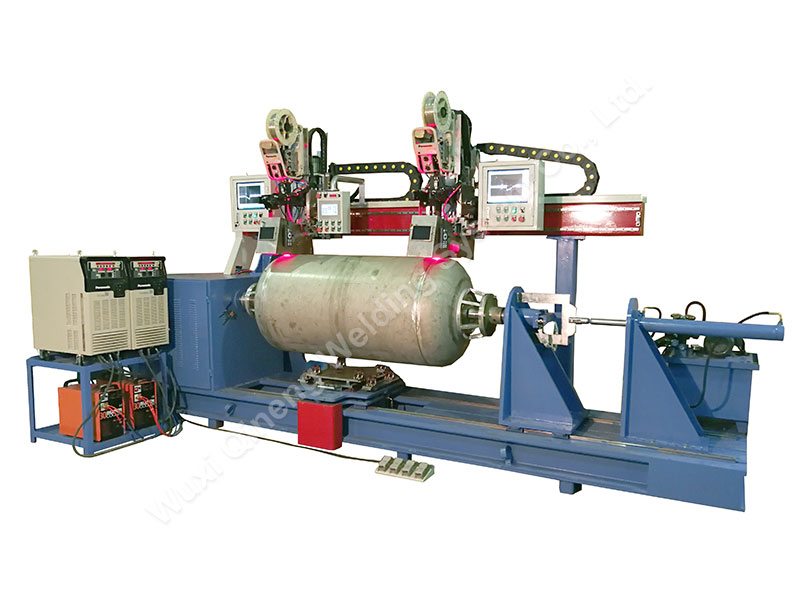

Станок для пайки медных трубопроводов криогенных резервуаров: особенности и функционал

Современный станок для пайки – это не просто инструмент, а сложная система, обеспечивающая высокую точность и стабильность процесса. Он позволяет контролировать температуру нагрева, подачу аргона и скорость перемещения электрода. Это особенно важно при работе с медными трубами, которые отличаются высокой теплопроводностью.

Существует несколько типов станков для TIG-сварки, предназначенных для работы с криогенными материалами. Они отличаются по мощности, функциональности и габаритам. Важно выбрать станок, соответствующий специфике вашей работы и требованиям к качеству сварки. Например, станки с автоматической подачей вольфрамового электрода и системой контроля сварочного тока позволяют добиться максимальной точности и повторяемости сварных швов.

Некоторые производители, такие как WUXI QINENG WELDING SYSTEM CO., LTD (https://www.qinengwelding.ru/), предлагают специализированные решения, разработанные специально для криогенных применений. Эти станки отличаются высокой надежностью, долговечностью и точностью.

Сварка медных трубопроводов: технологический процесс и ключевые параметры

Процесс сварки медных трубопроводов – это сложный и многоэтапный процесс, требующий строгого соблюдения технологии. Он включает в себя следующие этапы:

- Подготовка поверхности: очистка от загрязнений, обезжиривание и травление.

- Настройка оборудования: выбор режима сварки, установка параметров тока и давления аргона.

- Сварка: последовательное соединение секций трубопровода, контроль качества сварного шва.

- Охлаждение и контроль: постепенное охлаждение сварного шва, проверка на наличие дефектов.

Ключевые параметры сварки, которые необходимо учитывать: тип сварочного тока, давление аргона, скорость перемещения электрода, температура нагрева. Несоблюдение этих параметров может привести к образованию дефектов сварного шва, таких как пористость, трещины и включения.

К примеру, при сварке медных труб для криогенных резервуаров рекомендуется использовать специальный аргон высокой чистоты, чтобы избежать загрязнения металла. Также важно поддерживать постоянный поток аргона, чтобы защитить сварной шов от окисления.

Особенности сварки криогенных материалов: важность предварительного нагрева и охлаждения

Сварка криогенных материалов – это особый процесс, требующий учета термомеханических свойств металла. При низких температурах медь становится более хрупкой и склонной к образованию трещин. Поэтому перед сваркой рекомендуется предварительно нагреть трубу до определенной температуры. Это помогает снизить риск возникновения трещин и улучшить качество сварного шва.

После сварки необходимо провести постепенное охлаждение, чтобы избежать термического шока. Слишком быстрое охлаждение может привести к образованию напряжения в сварном шве и его разрушению. В некоторых случаях используется специальное теплоизолирующее покрытие, чтобы замедлить процесс охлаждения.

Контроль качества сварных швов: обязательный этап для криогенных резервуаров

Контроль качества сварных швов – это обязательный этап при изготовлении криогенных резервуаров. Он включает в себя визуальный осмотр, ультразвуковой контроль и рентгенографию. Эти методы позволяют выявить дефекты сварного шва, такие как пористость, трещины и включения, которые могут привести к утечкам.

Современные методы неразрушающего контроля, такие как ультразвуковая дефектоскопия, позволяют обнаружить даже небольшие дефекты сварного шва. Рентгенография позволяет получить изображение сварного шва и оценить его качество в целом. Результаты контроля качества должны быть зафиксированы в акте приемки-сдачи.

Рекомендации по выбору поставщика станка для пайки медных трубопроводов криогенных резервуаров

При выборе поставщика станка для TIG-сварки для криогенных применений необходимо обращать внимание на следующие факторы:

- Опыт работы компании на рынке оборудования для сварки криогенных систем.

- Наличие сертификатов качества на продукцию.

- Техническая поддержка и сервисное обслуживание.

- Гарантийный срок.

- Репутация компании и отзывы клиентов.

Рекомендуем обращаться к проверенным поставщикам, которые предлагают не только оборудование, но и консультации по выбору оптимального решения для вашей задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Установка для продольной сварки баллонов с криогенной жидкостью (плазменная и TIG сварка)

Установка для продольной сварки баллонов с криогенной жидкостью (плазменная и TIG сварка) -

Плазменная туннельная сварка водонагревателя

Плазменная туннельная сварка водонагревателя -

Интеллектуальная линия сварки баллонов LPG

Интеллектуальная линия сварки баллонов LPG -

Криогенная машина для сварки цилиндров с жидкостью по окружности и в углах

Криогенная машина для сварки цилиндров с жидкостью по окружности и в углах -

Установка для продольной сварки баллонов с криогенной жидкостью (MIG-сварка)

Установка для продольной сварки баллонов с криогенной жидкостью (MIG-сварка) -

Оборудование для сварки кольцевого шва электрического водонагревателя

Оборудование для сварки кольцевого шва электрического водонагревателя -

Оборудование для сварки стыков труб водонагревателей

Оборудование для сварки стыков труб водонагревателей -

Машина для пайки медных труб для низкотемпературных резервуаров

Машина для пайки медных труб для низкотемпературных резервуаров -

Оборудование для сварки кольцевого шва солнечного водонагревателя

Оборудование для сварки кольцевого шва солнечного водонагревателя -

Транспортное средство баллон СПГ циркумференциальный сварочный аппарат

Транспортное средство баллон СПГ циркумференциальный сварочный аппарат -

LPG баллон циркумференциальный сварочный аппарат

LPG баллон циркумференциальный сварочный аппарат -

Линия производства баллонов LPG

Линия производства баллонов LPG

Связанный поиск

Связанный поиск- Дешевые криогенных жидкого азота дьюаров бутылки сварочный аппарат поставщиков

- OEM LPG цилиндр MIG сварочный аппарат производитель

- Дешевые вакуумное оборудование для автомобиля СПГ цилиндр завод

- OEM солнечный водонагреватель производственной линии машины фабрики

- Дешевая сварочная машина теплового насоса для фабрики

- Заводы OEM газонепроницаемость испытательные машины

- Производители машин для испытания на усталость в Китае

- Китай производитель LPG цилиндр штамповки машины

- Универсальная испытательная машина (прибор для определения механических свойств)

- Производитель OEM тепловой насос продольной сварщик